Химическая и нефтехимическая промышленность входят в число главных источников промышленных выбросов CO2, что превращает достижение углеродной нейтральности в сложнейшую задачу для всего сектора. Несмотря на это, практически все ведущие мировые компании отрасли взяли на себя обязательство достичь «чистого нуля» к 2050 году и уже разработали собственные дорожные карты по декарбонизации.

В рамках этих стратегий выделяется несколько ключевых направлений. Среди них — переход на «зеленый» или «голубой» водород, внедрение технологий улавливания, утилизации и хранения углерода (CCUS), электрификация производственных мощностей и использование возобновляемых источников энергии. Однако одним из наиболее эффективных и доступных подходов становится повышение энергоэффективности, в частности, за счет утилизации сбросной энергии.

Основное преимущество такого подхода заключается в том, что компании могут сократить потребление энергии, не внося кардинальных изменений в ключевые технологические процессы. Инженерам достаточно интегрировать оборудование для утилизации в существующие энергетические потоки. Главным объектом для такой утилизации является сбросное тепло — крупнейший источник энергетических потерь на химических и нефтехимических предприятиях.

Ключевую роль в процессе утилизации и повторного использования сбросного тепла играют компрессорно-детандерные технологии. Эти агрегаты являются сердцем не только промышленных тепловых насосов и систем механической парокомпрессии, но также находят применение в проектах по производству сжиженного водорода и в установках CCUS. Они позволяют эффективно преобразовывать энергию сжатого и нагретого газа в полезную работу.

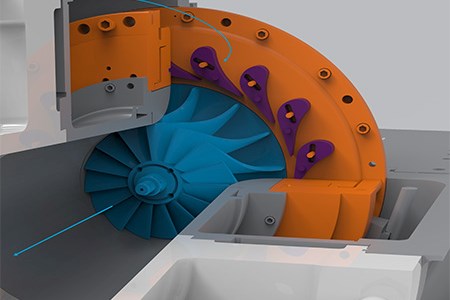

Принцип работы заключается в использовании детандера (расширительной турбины), который утилизирует как тепловую энергию, так и энергию давления газового потока. Существует два основных способа применения: детандер может быть соединен с компрессором для сжатия другого потока газа, либо с генератором для выработки электроэнергии. Современные решения, известные как «компандеры», объединяют компрессор и детандер в одном компактном и высокоэффективном агрегате.

Технология радиальных турбодетандеров позволяет с высокой эффективностью преобразовывать энергию газа в механическую работу вала. Важно отметить, что для рекуперации не всегда требуется высокое давление — значительная часть энергии извлекается именно из температуры потока. Это делает технологию универсальным инструментом для широкого спектра промышленных применений, открывая новые возможности для снижения углеродного следа и повышения рентабельности производства.