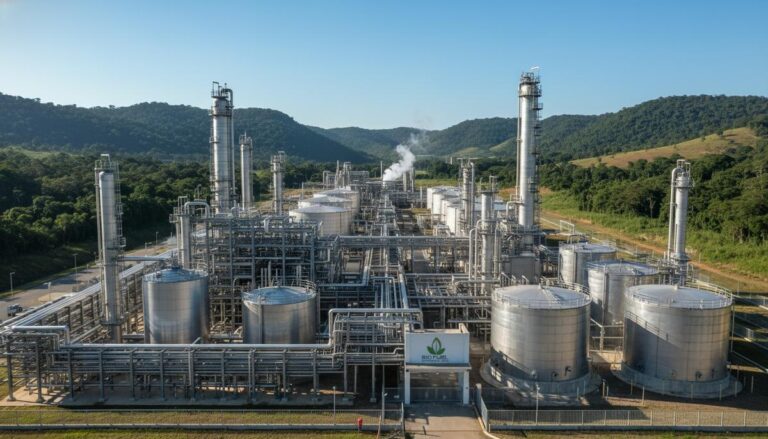

Производство синтез-газа, ключевого сырья для аммиака, метанола, водорода и синтетических топлив, сопряжено с работой оборудования в экстремальных условиях. Высокие температуры, давление и агрессивные среды приводят к быстрому износу паровых риформеров метана, теплообменников и абсорбционных колонн CO2. Решение этих проблем является залогом не только надежности производства, но и соответствия все более строгим нормам в области энергоэффективности и выбросов.

В новом техническом документе компания Integrated Global Services (IGS) представила проверенные стратегии, позволяющие сократить энергопотребление до 15%, продлить срок службы оборудования и избежать дорогостоящих остановок. Выводы основаны на многолетнем опыте и успешных внедрениях передовых материалов и технологий на предприятиях по производству синтез-газа по всему миру.

Одной из главных проблем является загрязнение конвекционной секции паровых риформеров, что снижает теплопередачу и увеличивает расход топлива. Для решения этой задачи применяется роботизированная система очистки TubeTech™ ROV, которая восстанавливает эффективность теплообмена практически до проектных значений. На одном из заводов по производству удобрений эта технология помогла снизить температуру дымовых газов на 30°C и сократить выбросы CO2.

Для повышения эффективности лучистого теплопереноса, который со временем снижается, используются высокоэмиссионные керамические покрытия Cetek®, наносимые на футеровку. Это улучшает передачу тепла к катализаторным трубам. Так, на одном из риформеров применение покрытий позволило увеличить производительность по аммиаку более чем на 3%, одновременно снизив расход топлива на 3,2% и температуру перевальной стенки на 33°C.

Установки селективного каталитического восстановления (SCR) часто страдают от загрязнения, что ведет к перепадам давления и вынужденным остановкам. IGS предлагает комплексное решение, включающее онлайн-вакуумирование, фильтрацию и защитные покрытия. На одном водородном заводе эти меры позволили избежать останова стоимостью 3 миллиона долларов США, а полная окупаемость инвестиций была достигнута за 90 дней.

Для экстренных случаев, когда на корпусе работающего риформера появляются зоны перегрева («горячие точки»), разработано решение Hot-Tek. Оно позволяет проводить ремонт футеровки в режиме реального времени без остановки производства. На одном из европейских заводов удобрений с помощью этого метода критический дефект был устранен за три дня при полной загрузке установки.

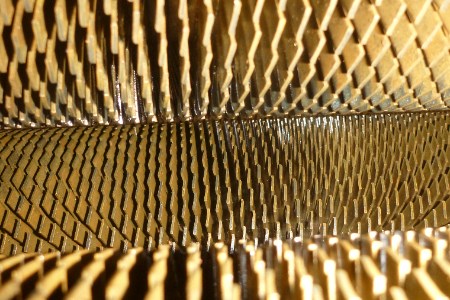

Распространенной проблемой является и коррозия в аминовых и карбонатных системах. Вместо традиционной и трудоемкой наплавки предлагается технология высокоскоростного газотермического напыления (HVTS®). Она позволяет быстро создать прочный антикоррозионный барьер без термической обработки. На химическом заводе покрытие внутренней поверхности сосуда площадью 76 м² заняло всего 4,5 дня, и последующие инспекции не выявили следов коррозии.

В процессах автотермического риформинга, где критической проблемой является металлическое напыление, технология HVTS® также показала свою эффективность. Один из ведущих производителей синтетического жидкого топлива стандартизировал ее применение для защиты оборудования от данного вида деградации, подтвердив долговечность покрытия в течение 13 лет эксплуатации. Эти примеры доказывают, что целенаправленные инженерные решения позволяют производителям синтез-газа значительно повысить тепловую эффективность, сократить выбросы и продлить срок службы ключевых активов, минимизируя сбои в работе и оставаясь конкурентоспособными в условиях растущего давления по декарбонизации.